Les Télévoyages d’Amélie 2 - La Culture arakanaise

Memes de la semaine

Réfléchir au Dobble vaut mieux qu'y jouer

Top 8 des personnalités les plus influentes _ charismatiques

Télécomplot - Télécomplot - Télécomplot

Les Zoreilles

L’histoire de la course à l'espace est avant tout une histoire de course au progrès, et de fait, les fusées ont subi une évolution technique constante depuis leurs premiers vols. Le passage à des matériaux composites, de meilleurs carburants et des moteurs de plus en plus complexes, tout a été optimisé pour augmenter la puissance et réduire les coûts. Or, il y a un composant qui n’a jamais été fondamentalement modifié : la tuyère, l'extrémité emblématique des fusées qui convertit la pression en vitesse.

Ce composant crucial possède deux rôles :

C’est justement ce premier rôle qui pose tant de problèmes. En effet, les équations sont claires : pour accélérer des gaz qui se déplacent à une vitesse subsonique, il faut une tuyère convergente ; et pour des gaz supersoniques, une tuyère divergente. Pour les fusées, la vitesse d'éjection des gaz se situe autour de 4 000 m/s (en sortie de chambre de combustion du moteur Vulcain), ce qui impose une forme précise de tuyère. Mais surtout, il est essentiel que la pression des gaz en sortie soit égale à la pression ambiante.

Considérons donc les paramètres du problème :

Or, la pression ambiante n’est pas constante : elle passe de 1 bar au sol à 0 bar en fin de vie du premier étage. Ainsi, une énorme quantité d’énergie est perdue (jusqu'à 20-25%, ce qui est considérable pour une fusée).

C’est ici qu'intervient une solution prometteuse : la tuyère aérospike.

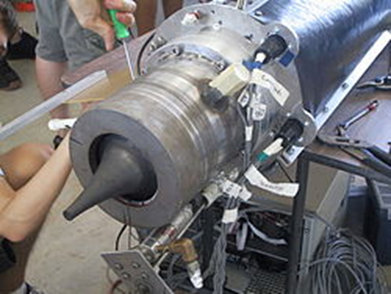

L’idée est d’inverser la tuyère traditionnelle en formant un pic central sur lequel les gaz "s’écoulent". La pression ambiante empêche alors les gaz de se disperser de manière inefficace. Théoriquement, ces tuyères sont optimales à toutes les pressions, ce qui les rend idéales pour les premiers étages de fusée.

Cependant, ce concept est connu depuis le début de l’ère spatiale et n’a jamais été largement mis en œuvre en raison d’un détail critique : les contraintes thermiques extrêmes sur le pic central. En effet, très peu de matériaux peuvent résister à 3 300°C pendant plusieurs minutes. Par exemple, le tungstène (qui possède le plus haut point de fusion parmi les métaux usuels, à 3 400°C) est une option envisageable, mais son poids élevé pose problème pour les applications spatiales.

Jusqu’à présent, nous étions contraints d’utiliser des tuyères non optimales. Mais grâce aux progrès en micro-ingénierie, il y a enfin une lueur d’espoir.

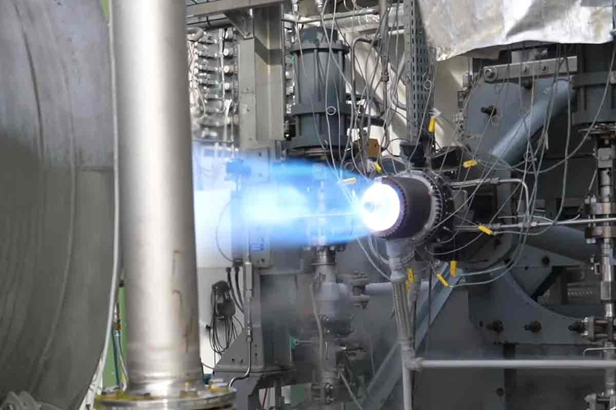

Récemment, Pangea Aerospace, une startup franco-espagnole, a conçu une tuyère aérospike viable en intégrant à l'intérieur du pic une structure complexe de micro-canaux permettant la circulation des ergols (à -252°C pour l'hydrogène et -183°C pour l'oxygène) avant leur injection dans la chambre de combustion. Il est tout de même important de faire extrêmement attention, car un mélange des ergols est explosif, littéralement. Pour la fabrication de cette tuyère, un nouvel alliage trouvé par la NASA et l'impression 3D ont été utilisés, une technique qui était encore inenvisageable il y a encore quelques années. Cet ensemble de technique permet de refroidir efficacement le pic central, rendant ainsi la technologie exploitable, ce qui s'est révélé vrai lors des tests au sol.

La forme particulière de cette tuyère est également un atout pour le retour sur Terre et donc pour la fabrication d’étages de fusée réutilisables. En effet, sa géométrie crée une onde de choc qui protège le reste de la fusée en concentrant l’essentiel des contraintes mécaniques.

Les températures du plasma lors de la rentrée atmosphérique étant (si la rentrée est contrôlée) inférieures à 2 500°C, l’aérospike peut y résister sans trop de difficultés.

L’aérospike est aujourd’hui l’un des plus grands domaines de recherche en propulsion spatiale, car il pourrait modifier radicalement la manière de lancer des fusées en améliorant considérablement leur rapport poids/puissance.